Elektroerozivní obrábění je jedním z moderních postupů obrábění. Tento způsob obrábění nám přináší značné výhody a usnadnění při technologii výroby složitých tvarů, které by konvenčními metodami byly těžko vyrobitelné nebo dokonce nevyrobitelné. Proto je použití elektroerozivního obrábění tak rozšířené.

Co je to EDM?

Zkratka EDM znamená pojem Metoda elektroerozivního obrábění. Metoda je rovněž známá pod názvem elektrojiskrové obrábění. Zkratka EDM se vžila z anglického výrazu Electrical Discharge Machining.

EDM se řadí mezi nekonvenční technologie úběru materiálu. Jinými slovy to znamená, že k úběru materiálu nedochází za pomoci mechanické práce nástroje, ale jsou založeny na využití fyzikálních nebo chemických jevů. Tyto technologie jsou sice ekonomicky a mnohdy i časově náročnější, ale dnes se již bez nich nedokážeme obejít.

Jedná se o úběr materiálu za pomoci elektrického výboje, který nastává mezi elektrodou (zapojena jako anoda) a obráběným materiálem (zapojen jako katoda). Aby proces fungoval, musí být anoda i katoda zaplavena v dielektriku, což je kapalina s vysokým elektrickým odporem.

Metodu EDM v roce 1943 v Sovětském svazu vyvinuli dva ruští vědci, manželé Boris a Natálie Lazarenkovi. Zjistili, že pokud jsou elektrody ponořeny do dielektrika, tak se eroze stává přesněji řízenou. Na základě toho vynalezli první EDM stroj, který zvládl opracovat velice tvrdé a za normálních podmínek špatně obrobitelné materiály.

Princip EDM

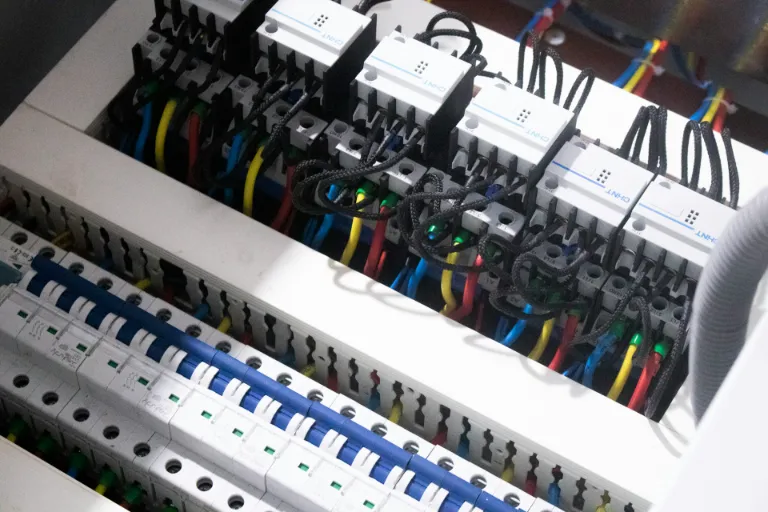

Elektroerozivní obrábění je technologie, při níž se materiál odebírá drobnými elektrickými výboji (jiskrami) mezi obrobkem a elektrodou (nástrojem) v kapalném dielektriku. Materiál obrobku je odebírán sérií výbojů (jisker), které náhodně vznikají mezi vodivým obrobkem a elektrodou. Elektroda je obvykle připojená na záporný pól a je od obrobku (kladný pól) oddělena malou mezerou kapalného dielektrika.

Při obrábění dochází přednostně k erozi obrobku, ovšem i na elektrodě dochází k menšímu opotřebení. Mezi nástrojem a obrobkem nepůsobí mechanické síly a stroj se proto snadno řídí počítačem tzv. CNC řízením (Computerized Numerical Control, což znamená číslicové řízení pomocí počítače), přičemž je dosahováno vysokých přesností v řádu až 0,001mm.

Nejčastěji se v praxi setkáváme se dvěma hlavními způsoby obrábění, která využívají tohoto principu. Jedná se o elektroerozivní hloubení a elektroerozivní drátořezání.

Při hloubení se elektroda pohybuje směrem do obrobku až do chvíle, kdy přeskočí elektrický výboj či výboje. Poté se opět lehce oddálí (výboj se přeruší) a cyklus se opakuje v řádu jednotek až stovek Hertzů. Každý výboj “odštípne“ mikroskopický kus obrobku, který je odplaven dielektrikem a elektroda může postoupit hlouběji do obrobku. Elektroda tedy v postupně vytvoří v obrobku svůj negativní otisk. Vznikají tvarové plochy či dutiny o vysoké přesnosti a jakosti povrchu.

Drátořezání funguje obdobně jako hloubení, přičemž postupující elektrodou je tenký drát. Drát má často průměr menší než 0,1mm. Tento drát se postupně “prořezává“ obrobkem čímž vznikají mimořádně tenké, tvarově komplikované řezy o vysoké přesnosti při minimálním úbytku materiálu.

Kromě již zmíněné vysoké přesnosti je hlavním důvodem pro použití elektroerozivního obrábění možnost použití i na extrémně tvrdé a obtížně obrobitelné materiály. Navíc lze takto vytvořit komplikované tvary, které se třískovým obráběním nedají vyrobit – příkladem může být otvor čtvercového průřezu. Tato technologie je ovšem použitelná pouze na vodivé materiály.

Kde se používá elektrojiskrové obrábění?

Nejvíce se elektrojiskrové obrábění využívá v nástrojárnách pří výrobě lisovacích forem na sklo, plasty a lehké kovy nebo při výrobě složitých střižných přípravků. Elektroerozivní obrábění se také dále využívá tam, kde konstrukce strojních součástí neumožňuje použít jinou metodu nebo tam, kde se používají těžkoobrobitelné materiály, žáropevné, žáruvzdorné, vysokopevnostní či tepelně zpracované materiály.

Elektroerozivní obrábění: Výhody a nevýhody

Elektroerozivní obrábění má tyto výhody:

- Obrábění těžkoobrobitelných materiálů. Nezáleží na obrobitelnosti materiálů a na jejich mechanických vlastnostech (tedy tvrdost, pevnost). Závisí pouze na elektrické vodivosti obráběného matriálu.

- Obrábění složitých tvarů. Obrobení ostrých rohů či speciálních tvarů, které nelze vyrobit konvekčním způsobem.

- Vznik specifického povrchu. Využívá se k zdrsnění povrchu. Vzniká speciální povrch, který se využívá u vstřikovacích forem.

Mezi nevýhody elektroerozivního obrábění patří:

- Nutnost vytvořit nástrojovou elektrodu. Prodraží se obrábění a v některých případech je nutno vyrobit více elektrod.

- Delší doba obrábění v porovnání s konvekčními metodami obrábění.

- Obrábění pouze vodivých materiálů.

- Obrobek a elektroda musí být v dielektriku.

-

Volby online: Jaká je budoucnost voleb v digitálním světě?

Jistě bychom všichni ocenili, kdybychom mohli volit doma z gauče, ale za jakých podmínek je to reálné? Číst dále

-

Decentralizace internetu: Co je Web 3.0 a jaké má následky?

Každý uživatel by měl mít po ruce asistenta, který mu pomůže najít přesně to, co na internetu hledá. Číst dále

-

Jak se můžu stát strojařem? Průvodce práce ve strojírenství

Strojírenství je perspektivní obor, který má velkou budoucnost jak v České republice, tak ve zbytku světa. Strojaři, odborníci na konstrukci a výrobu strojů, zajišťují fungování technologií v mnoha odvětvích, od automobilového průmyslu až po energetiku. Uvažujete o práci ve… Číst dále

Tereza vystudovala práva na Masarykově univerzitě v Brně. Má dlouholetou praxi, od roku 2012 se živí jako redaktorka, novinářka, reportérka a překladatelka. Psaním se zabývá i ve svém volném čase a jejím snem je jednou vydat svoji vlastní knihu. Miluje pečení a svým blízkým s oblibou připravuje dorty a jiné dobroty.